Технология изготовления

Телекоммуникационные волокна, да и многие другие, в 99,9% случаев изготавливаются из чистого кварцевого стекла. Химическая формула SiO2 — диоксид кремния. Оконные стекла изготавливаются из него же, но с примесями, блокирующими УФ излучение: Na2C03, К2СО3, СаС03.

Хорошо известно, что стекло имеет аморфную структуру, а значит, не имеет фиксированной температуры плавления, как кристаллические вещества. Стекло при нагревании размягчается и становится вязким и из него легко можно вытянуть «нитку». Впрочем, такое волокно, хоть и гнется, весьма хрупкое, поскольку на его поверхности быстро образуются микротрещины, которые и разрушают волокно при возрастании напряжения на их поверхности при изгибе. Свежевытянутое волокно сразу же покрывается полимерной пленкой, защищающей от микротрещин.

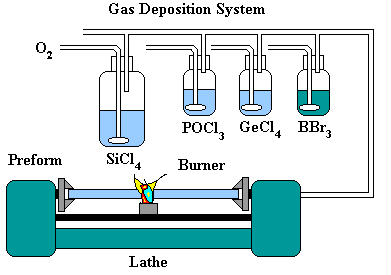

Классическая схема изготовления телекоммуникационных одномодовых волокон — осаждение из газовой фазы. Сначала берется стеклянная труба длиной около метра или чуть более и толщиной несколько сантиметров. Внутри она полая. Ее внутренний диаметр определяет толщину светонесущей сердцевины. Основное отличие такого стекла – очень высокая степень очистки от примесей и OH-групп. Это необходимо для того, чтобы волокно имело максимальную прозрачность. Труба укладывается на станок и начинает вращаться вокруг своей оси, постепенно прогреваясь горелкой с температурой 1200-1500°С. С торца в трубу под давлением вдувается смесь газов O2, SiCl4, GeCl4, и др., предусмотренные технологией.

На поверхности горячей стеклянной трубы-заготовки (изнутри, где будет будущая сердцевина) происходит эпитаксия диоксида германия и SiO2. Диоксид германия повышает показатель преломления чистого кварца и практически не оказывает влияния на прозрачность.

Нужный профиль показателя преломления сердцевины выращивается из газовой фазы путем регулирования соотношения газов, подаваемых в заготовку.

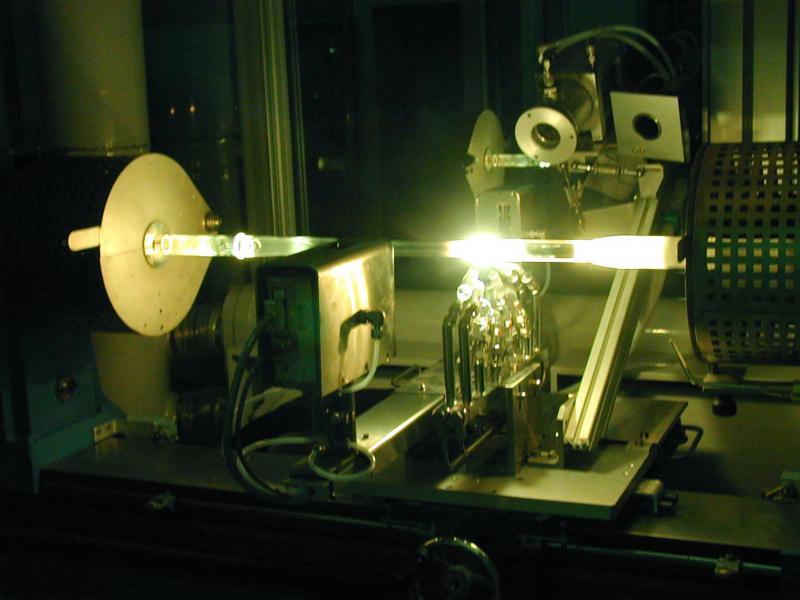

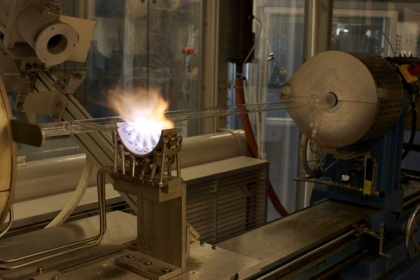

После наращивания слоя нужной толщины увеличивается температура горелки. Стекло размягчается сильнее и полость сердцевины, через которую продували газ, постепенно схлопывается под действием поверхностной силы натяжения. Выглядит это примерно так:

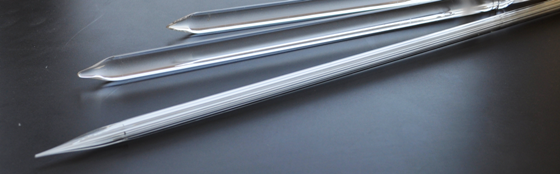

А так выглядят готовые к вытяжке заготовки:

Получается цельный стеклянный стержень с повышенным показателем преломления внутри – это будущая световедущая сердцевина. Затем стержень устанавливается вертикально и горелка разогревает его нижний конец, размягчая его сильнее. К заготовке подносится затравка, после чего начинается процесс вытягивания.

Схема башни для вытяжки оптоволокна:

Аппарат по вытяжке волокна занимает 2-3 этажа:

Современные башни для вытяжки волокна обвешаны датчиками, которые постоянно измеряют его толщину, эксцентриситет и другие отклонения.

Сразу после вытяжки на той же башне волокно покрывают защитным полимером и сматывают на катушки. Защитный полимер предохраняет стекло от появления микротрещин и внешних повреждений. Получившееся в итоге волокно в полимерной оболочке имеет толщину 0.25-0.4мм в зависимости от толщины слоя покрытия. Внешне практически не отличается от обыкновенной рыболовной лески. Часто оболочку волокна окрашивают в различные цвета, чтобы при монтаже их было легко различать. У многих возникает вопрос о прочности волокна. Кажется, что порвать его должно быть очень легко, ведь стекло хрупкое. На самом деле это не так. Конечно, разорвать его голыми руками можно, приложив определенное усилие. Но разорвать леску аналогичной толщины несколько проще. Оптоволокно действительно весьма прочное на разрыв. Но оно не терпит перегибов. Его без проблем можно намотать на палец или даже тонкий карандаш, но завязать в узел, даже не затягивая, не получится – оно обломится.

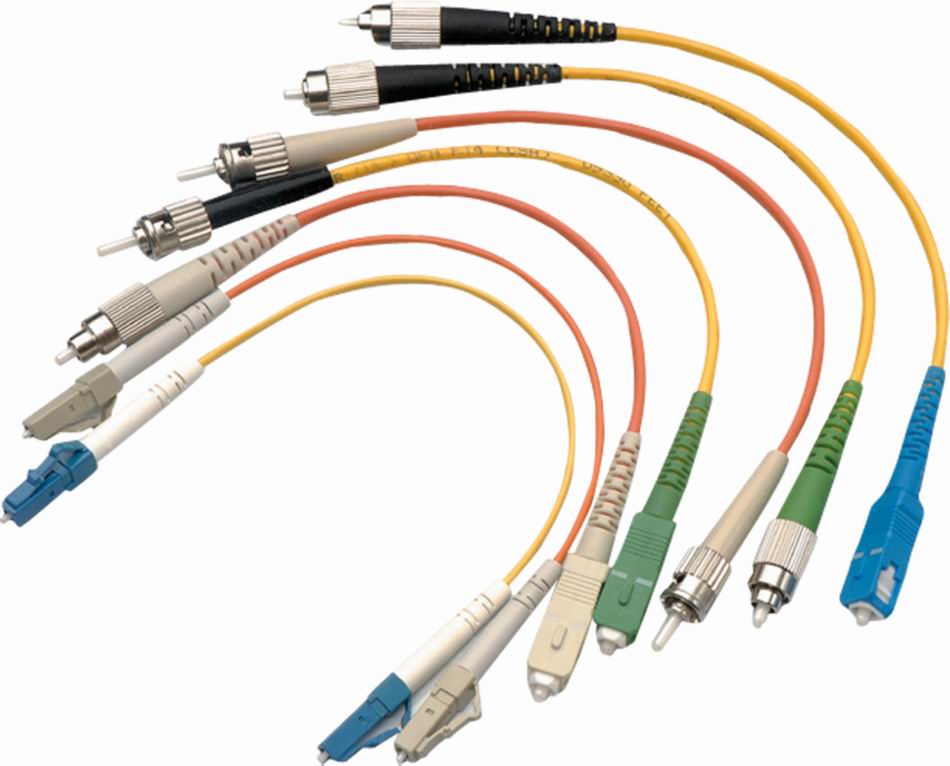

Процесс изготовления всех кварцевых оптических волокон приблизительно одинаков. А вот далее их судьбы могут сильно отличаться в зависимости от свойств. Телекоммуникационные волокна отправляются на другую фабрику или в соседний цех, где их укладывают в кабели разнообразных конструкций: от простейшего шнура оптического патчкорда или пигтейла до толстенных кабелей для подводной межконтинентальной прокладки.

Пигтейлы с одномодовым волокном:

Патчкорды оптические:

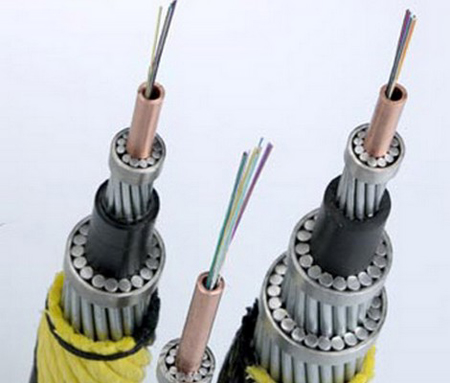

Волоконно-оптический кабель

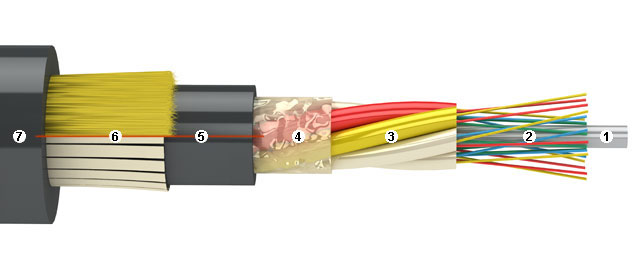

- центральный силовой элемент (проще говоря — пруток из стеклопластика, хотя может быть и тросик в полиэтиленовой оболочке). Служит для центрирования трубок-модулей, придания жёсткости всему кабелю. За него также часто закрепляют кабель в муфте/кроссе, зажимая под винт.

- оптические волокна (на рисунке — в лаковой изоляции). Те самые тончайшие нити-световоды.

- пластиковые трубочки-модули, в которых плавают в гидрофобе волокна. Единого стандарта на расцветку и количество модулей/волокон нет, каждый производитель делает по-своему, отображая всё в паспорте на кабель.

- плёнка, оплетающая модули. Играет второстепенные роли — демпфирующую, снижающую трение внутри кабеля, доп.защита от влаги, удерживающую гидрофоб в пространстве между модулей и т.п.

- тонкая внутренняя оболочка из полиэтилена. Доп.защита от влаги, защитная прослойка между кевларом/бронёй и модулями. Может отсутствовать.

- кевларовые нити или броня.

- внешняя толстая оболочка из полиэтилена. Принимает на себя первой все тяготы при прокладке и эксплуатации кабеля.